Wat is een manometer?

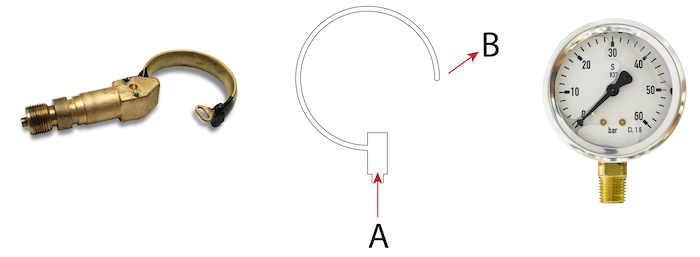

Figuur 1: Drukmeter.

Een drukmeter meet de druk van een gas of vloeistof binnen een systeem. Het bewaakt de vloeistofdruk in verschillende toepassingen, zoals de auto-, luchtvaart-, medische en productiesectoren. Het meten van de druk in een systeem is cruciaal om de consistentie van een product te waarborgen en als veiligheidsmaatregel om lekkages of drukopbouw in een systeem te detecteren. Voordat een drukmeter wordt gespecificeerd, is het belangrijk om de basisprincipes van druk te begrijpen. Dit artikel behandelt hoe drukmeters werken en hoe je er een selecteert voor een toepassing.

Inhoudsopgave

- Wat is een drukmeter?

- Soorten drukmeters

- Selectiecriteria

- Accessoires

- Veiligheid en levensduur

- Veelgestelde vragen

Bekijk ons online assortiment drukmeters!

Wat is een drukmeter?

Een drukmeter is een apparaat dat de druk (intensiteit) van een vloeistof meet. Het bestaat meestal uit een wijzerplaat of digitaal display dat de druk aangeeft, samen met een sensor die de druk meet en omzet in een elektrisch signaal dat door het display kan worden afgelezen. Het monitoren van de drukwaarde van een hydraulisch systeem houdt controle op de drukopbouw binnen het systeem. Een hydraulisch systeem is ontworpen om te werken binnen een bepaald drukbereik, dus het is cruciaal om ervoor te zorgen dat de drukmeter geschikt is voor het bedrijfsbereik. Drukmeters bestaan doorgaans uit een drukgevoelig element (zoals een bourdontube of membraan) verbonden met een meetmechanisme en display zoals een wijzerplaat of digitaal uitleesvenster. Het drukgevoelige element vervormt onder de druk van het gas of de vloeistof, en deze vervorming wordt omgezet in een leesbare meting door het meetmechanisme.

Er zijn drie soorten druk: statische, dynamische en totale/stagnatiedruk. Meestal meten drukmeters statische druk, waar dit artikel over gaat. Lees ons artikel over verschillende drukvormen voor een dieper begrip van druk.

Figuur 2: Symbool van een drukmeter.

Soorten drukmeters

Drukmeters kunnen grofweg worden ingedeeld in twee hoofdtypen: analoog en digitaal. Analoog drukmeters zijn het traditionele type, waarbij een mechanisch proces wordt gebruikt om druk te meten en weer te geven. Ze staan bekend om hun duurzaamheid en eenvoud. Aan de andere kant bieden digitale drukmeters een moderne benadering, met elektronische componenten voor een nauwkeurige digitale uitlezing. Digitale meters worden gewaardeerd om hun nauwkeurigheid, leesgemak en geavanceerde functies zoals datalogging. Elk type heeft zijn specifieke toepassingen, voordelen en overwegingen voor gebruik.

Hoe werken analoge drukmeters?

Er zijn veel technieken ontwikkeld om druk in een systeem te meten, en onder deze technieken zijn aneroïde meters, ook wel bekend als analoge of mechanische meters, de meest gebruikte technologie.

Analoge meters meten druk met behulp van een metalen drukgevoelig element. Dit element kan verschillende vormen aannemen, maar het hoofdwerkingsprincipe blijft hetzelfde: elastisch buigen onder drukverschil. De vervorming van dit element kan vervolgens worden gemeten en omgezet in de rotatie van een wijzer op een analoge schaalweergave. De drie belangrijkste typen analoge drukmeters zijn de bourdontube, membraan en capsule-element.

Bourdontube drukmeter

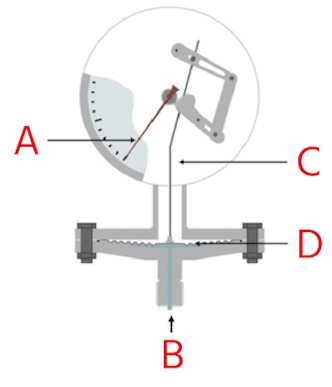

Een bourdontube is een afgeplatte dunwandige gesloten buis die is gevormd tot een C-vorm of een spiraal, zoals te zien in Figuur 3. Wanneer de vloeistofdruk aan de binnenkant van de buis wordt aangebracht, wordt de ovale doorsnede meer cirkelvormig en strekt de buis zich uit. De buis herstelt zijn vorm wanneer de vloeistofdruk verdwijnt. De verandering in de vorm van deze buis creëert een bewegingspatroon aan het vrije uiteinde van de buis, dat wordt omgezet in een wijzerrotatie met behulp van koppelingen en tandwielen.

Een bourdontube meet de druk ten opzichte van de atmosferische druk. De bourdontube is het meest gebruikte type drukmeter vanwege zijn uitstekende gevoeligheid, lineariteit en nauwkeurigheid. Lees ons artikel over bourdontube drukmeters voor meer details over het werkingsprincipe van het apparaat en de selectiecriteria. Bourdontube meters zijn verkrijgbaar in verschillende ontwerpen en specialiteiten om verschillende toepassingen te bedienen. Het drukbereik van bourdontube meters varieert van 0 - 0,6 bar (0 - 8,7 psi) tot 0 - 1600 bar (0 - 23206 psi) met een nauwkeurigheidsklasse (later besproken in dit artikel) meestal tussen 0,1 en 4,0. Ze zijn meestal gemaakt van roestvrij staal, messing of monel (nikkel legering). De bourdontube drukmeter is de meest voorkomende en wordt gebruikt in veel toepassingen voor medium- tot hoogdrukmetingen. De chemische, HVAC, auto- en luchtvaartindustrieën gebruiken bourdontube meters voor drukmeting.

Figuur 3: Bourdontube (links), Werkend schema van een bourdontube drukmeter met toegepaste druk (A) en ontwikkelde kracht (B) (midden), en de wijzerplaat (rechts).

Membraan drukmeter

Een membraan drukmeter maakt gebruik van de vervorming van een flexibele membraan dat twee omgevingen scheidt, zoals te zien in Figuur 4. Eén kant van het membraan kan worden blootgesteld aan de atmosfeer (de druk wordt gemeten in dit geval), of het kan worden afgesloten tegen een vacuüm (waarin absolute druk kan worden gemeten). Het membraan is vaak van metaal of keramiek, dat tussen twee flenzen kan worden geklemd of gelast. Naarmate de druk toeneemt, buigt het membraan, wat via tandwielen en koppelingen kan worden omgezet in een wijzermeting. Lees ons artikel over membraan drukmeters voor meer details over het werkingsprincipe en de selectiecriteria van het apparaat. Membraan drukmeters zijn geschikt voor corrosieve gassen, vloeistoffen of zeer viskeuze media. De meter wordt veel gebruikt in de chemische/petrochemische, energiecentrales, mijnbouw, on- en offshore en milieutechnologie-industrieën. Membraan drukmeters meten drukken tussen 0 - 2,5 mbar (0 - 0,036 psi) en 0 - 25 bar (362,5 psi), met een nauwkeurigheidsklasse meestal tussen 0,6 en 2,5.

Membraan drukmeters worden met succes gebruikt door tal van industrieën voor zowel absolute als differentiële drukmeettoepassingen. Ze worden gebruikt in toepassingen waar hoge zuiverheid gewenst is. Het is ook geschikt voor industrieën die werken met corrosieve vloeistoffen. Industrieën zoals voedingsmiddelen en dranken, farmaceutica, petrochemie en mijnbouw gebruiken membraan drukmeters.

Figuur 4: Links: Onderdelen van een membraan drukmeter: wijzer (A), drukinlaat (B), koppeling (C) & membraan (D) Rechts: Membraan drukmeter.

Capsule-element drukmeter

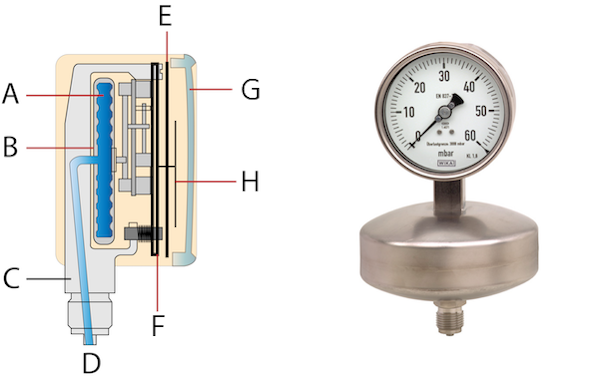

Capsule-element drukmeters meten lucht en droge gassen bij lage drukken. De drukmeter bestaat uit twee ronde membranen die langs hun buitenrand zijn verbonden, zoals te zien is in Figuur 5. Een van de membranen heeft een opening in het midden waardoor het medium kan binnendringen. De uitzetting of inkrimping van de kamer als gevolg van het drukverschil tussen het buitenste en binnenste medium maakt drukmeting mogelijk. Een balgdrukmeter werkt op een vergelijkbare manier.

Capsule-element drukmeters worden vrijwel uitsluitend gebruikt voor nauwkeurige drukmetingen in gasvormige media. Ze zijn het meest voorkomend bij lage-druk pneumatische systemen, ontluchtingskleppen, overdrukmonitoring, filtermonitoring en vacuümpompen. Het bereik dat de meeste van deze meters meten, ligt meestal tussen 0,1 - 0,6 mbar (0,001 - 0,009 psi) met een nauwkeurigheidsklasse van typisch tussen 0,1 en 2,5. Capsule-element drukmeters worden gebruikt om lage positieve/negatieve drukken in gasvormige media te meten. Hoewel capsule-element drukmeters meestal weinig onderhoud nodig hebben, kunnen er onderweg problemen optreden. Lees ons artikel over het oplossen van problemen met drukmeters voor meer informatie over hoe deze problemen op te lossen.

Figuur 5: Capsule-element drukmeter in werking (links) met de drukkamer (A), capsule-element (B), steel met drukconnector (C), drukinvoer (D), wijzerplaat (E), beweging (F), venster (G), en wijzer (H) en de capsule-element drukmeter (rechts).

Hoe werken digitale drukmeters?

Digitale drukmeters maken gebruik van elektronische sensoren om druk te meten. Deze sensoren zetten de druk om in een elektrisch signaal, dat vervolgens door de interne schakeling van de meter wordt verwerkt om de drukdigitaal weer te geven. Digitale meters bieden een hoge precisie en kunnen functies bevatten zoals achtergrondverlichting, piekdrukregistratie en connectiviteitsopties voor gegevensregistratie of systeemintegratie. Voor meer gedetailleerde informatie over digitale drukmeters, raadpleeg ons toegewijde artikel over digitale drukmeters.

Selectiecriteria

Drukmeters zijn verkrijgbaar in verschillende ontwerpen, elk met specifieke toepassingen en industrieën. Verschillende factoren zoals nauwkeurigheid, wijzerplaatgrootte, omgeving, medium en bedrijfsdrukgebied beïnvloeden de selectie van deze apparaten. Bovendien zijn er verschillende toepassingen waarvoor drukmeters worden gebruikt, zoals drukmeters voor zwembadfilters, vacuümdrukmeters, compressordrukmeters, en waterdrukmeters. Lees onze selectietips voor drukmeters om meer te weten te komen over alle factoren die nodig zijn om een beslissing te nemen over een drukmeter.

Druk-eenheden

Drukmeters worden geleverd met een verscheidenheid aan weergave-eenheden. Tabel 1 beschrijft de veelgebruikte eenheden in drukmeters, samen met hun omzetting naar hun equivalenten in Pascals.

Tabel 1: Veelgebruikte eenheden in drukmeters

| Pascal (Pa of N/m2) | ||

| 1 Bar | = 105 | |

| 1 at (kg/cm2 of kgf/cm2 of Technische Atmosfeer) | = 9,80 665 × 104 | |

| 1 atm (Standaard Atmosfeer) | = 1,01 325 × 105 | = 760 Torr |

| 1 Torr (mmHg of Millimeter kwik) | = 1,333 224 × 102 | |

| 1 cmH2O (cmWc of Centimeter water) | = 98,0665 | = 10 mmH2O |

| 1 mmH2O (mmWc of Millimeter water) | = 9,80 665 | |

| 1 lbf/in2 (Psi) | = 6,8 948 × 103 | = 16 ozf/in2 |

| 1 oz/in2 (oz/in2) | = 4,30 922 × 102 | |

| 1 inHg (inch kwik) | = 3,37 685 × 103 |

Drukgebieden

De Europese norm EN 837 biedt gestandaardiseerde procedures, ontwerpeisen, test- en installatiehandleidingen voor veelgebruikte drukmeters. EN 837-1 en EN 837-3 geven informatie over het ontwerp van wijzerplaten met concentrische schalen. Drukmeters kunnen werken met een breed scala aan bereiken, van drukmeters voor lage waterdruk tot drukmeters voor hoge hydraulische druk die vaak zijn uitgerust met dempers. De voorkeurseenheid voor druk is de bar, en Tabellen 2-6 geven details over de meest gebruikte drukgebieden. Let op dat het noodzakelijk is om de normale bedrijfsdruk van de meter te beperken tot 25-75% van de schaal. Als het proces pulsaties omvat, mag de maximale bedrijfsdruk van de meter niet hoger zijn dan 50% van het volledige schaalbereik.

Drukgebieden in bar

Tabel 2: Drukgebieden (in bar)

| 0 - 0.6 | 0 -1 | 0 -1.6 | 0 - 2.5 | 0 - 4 |

| 0 - 6 | 0-10 | 0 -16 | 0 - 25 | 0 - 40 |

| 0 - 60 | 0 - 100 | 0 -160 | 0 - 250 | 0 - 400 |

| 0 - 600 | 0 -1000 | 0 -1600 |

Drukgebieden in mbar

Tabel 3: Drukgebieden (in mbar)

| 0 - 1 | 0 - 1.6 | 0 - 2.5 | 0 - 4 | 0 - 6 |

| 0 - 10 | 0 - 16 | 0 - 25 | 0 - 40 | 0 - 60 |

| 0 - 100 | 0 - 160 | 0 - 250 | 0 - 400 | 0 - 600 |

Vacuümbereiken in bar

In vacuümdrukmeters draait de wijzer tegen de klok in bij toenemend vacuüm.

Tabel 4: Vacuümbereiken (in bar)

| -0.6 - 0 | -1 - 0 |

Vacuümbereiken in mbar

Tabel 5: Vacuümbereiken (in mbar)

| -1 - 0 | -1.6 - 0 | -2.5 - 0 | -4 - 0 | -6 - 0 |

| -10 - 0 | -16 - 0 | -25 - 0 | -40 - 0 | -60 - 0 |

| -100 - 0 | -160 - 0 | -250 - 0 | -400 - 0 | -600 - 0 |

Gecombineerde druk- en vacuümbereiken in bar

Tabel 6: Gecombineerde druk- en vacuümbereiken in bar

| -1 - 0.6 | -1 - 1.5 | -1 - 3 | -1 - 5 |

| -1 - 9 | -1 - 15 | -1 - 24 |

Nominale grootte

De nominale grootte (NG) van een manometer is de diameter van de manometer. De nominale groottes van manometers volgens EN 837 zijn 40, 50, 63, 80, 100, 160 en 250 mm.

Nauwkeurigheid van de drukmeter

Nauwkeurigheidsklassen (KL) bepalen de maximale foutmarge die elke drukmeter mag hebben in termen van het percentage van de maximale schaalaflezing. Bijvoorbeeld, een drukmeter met een maximale aflezing van 10 bar en nauwkeurigheidsklasse 4 kan afwijken van de werkelijke druk met 4% (0,4 bar). Een ander voorbeeld is een meter met een schaal van 0-100 bar met een nauwkeurigheid van 2%. Dit betekent dat de meter nauwkeurig is binnen 2 bar over het gehele bereik. Het installeren van een drukmeter met lage nauwkeurigheid kan leiden tot onjuiste metingen, en het gebruik van een meter met een overdreven hoge nauwkeurigheid verhoogt de kosten van aanschaf, kalibratie en onderhoud van die meter.

Tabel 7: Nauwkeurigheidsklasse van drukmeters

| Nauwkeurigheidsklasse | Grenzen van toegestane fout (Percentage van Span) |

| 0,1 | 0,1% |

| 0,25 | 0,25% |

| 0,6 | 0,6% |

| 1 | 1% |

| 1,6 | 1,6% |

| 2,5 | 2,5% |

| 4 | 4% |

Materialen

Aangezien drukmeters verschillende elementen gebruiken bij het meten van druk, is het belangrijk om rekening te houden met de chemische compatibiliteit van materialen bij het kiezen van de juiste drukmeter. Raadpleeg de chemische compatibiliteitstabel.

Soorten montage en aansluiting

- Standaard schroefdraadverbinding: Dit type meter wordt eenvoudig in een beschikbaar schroefdraad gedraaid. De draden worden afgedicht met een compressieafdichting voor conische draden en een o-ring voor parallelle draden.

- Geïntegreerde drukmeter: Deze montage van de drukmeter wordt ondergebracht door een vrouwelijk draad.

- Flensdrukmeter: Deze soort montage wordt aangeboden voor degenen die de drukmeter op een schakelkast willen installeren.

Accessoires

Er kunnen verschillende accessoires worden gebruikt met drukmeters. Enkele veelvoorkomende zijn:

-

Afdichtingen/pakkingen: Deze zorgen voor een goede afdichting.

- Vlak: De afdichting is vlak en staat geen extra rotatie van de drukmeter aflezing toe.

- Profiel: De afdichting heeft een profiel en staat een halve of volledige draai van de drukmeter aflezing toe om een juiste installatieoriëntatie te garanderen. Profielafdichtingen kunnen extern of intern gecentreerd zijn.

- Veiligheidsdoppen: Een rubberen dop die over de drukmeter gaat om duurzaamheid en schokabsorptie toe te voegen.

- Verloopstukken: Als de invoer van de drukmeter en de uitgangsverbinding verschillend van grootte zijn, kan een verloopstuk worden gebruikt. Het kan ook handig zijn als het verbindings type op beide verschillend is (bijv., BSPP en NPT).

- Push-on connectoren: Push-on connectoren bieden een snelle en gemakkelijke manier om een slang aan te sluiten of los te koppelen van de drukmeter.

- Dempers: Een drukdemper dempt de effecten van drukpieken en pulsaties, waardoor de drukmeter leesbaar blijft en de levensduur ervan wordt verlengd.

Veiligheid en levensduur

Volgens EN 837-2 moet voor veiligheidsdoeleinden een drukmeter worden geselecteerd met een bereik waarbij de maximale werkdruk niet meer bedraagt dan 75% van de maximale schaalwaarde voor constante druk of 65% van de maximale schaalwaarde voor cyclische druk.

Bij het gebruik van gevaarlijke drukmedia zoals zuurstof, acetyleen, brandbare stoffen en giftige stoffen, is het noodzakelijk om een drukmeter te kiezen met aanvullende veiligheidsmaatregelen zoals een uitblaasvoorziening aan de achterzijde. Deze veiligheidsmaatregelen zorgen ervoor dat lekkages of het barsten van onder druk staande componenten niemand aan de voorkant van de schaal verwonden.

De volledige behuizing van meters die gevoelig zijn voor constante mechanische trillingen is vaak gevuld met olie of glycerine. Dit is het geval bij drukmeters die worden gebruikt in hogedrukreinigers.

Bij snel pulserende drukken, zoals bij meters geplaatst door heen-en-weer bewegende pompen, wordt vaak een restrictie met een opening gebruikt om de drukfluctuaties te egaliseren en een gemiddelde meting te bieden. Dit verhoogt de levensduur van de meter door onnodige slijtage aan de tandwielen van de meter te voorkomen. Slijtage is normaal voor meters na verloop van tijd. Lees ons artikel over het onderhoud en het oplossen van problemen met drukmeters voor meer informatie.

Veelgestelde vragen

Wat doet een industriële drukmeter?

Het meet de druk van een gas of vloeistof in een industriële omgeving. Het apparaat bewaakt en regelt de vloeistofdruk in een breed scala van toepassingen in de auto-, luchtvaart-, medische en productiesectoren.

Hoe werken drukmeters?

Drukmeters bestaan uit een drukgevoelig element dat is verbonden met een meetmechanisme en display zoals een wijzerplaat of digitale uitlezing. Het drukgevoelige element vervormt onder de druk van het gas of de vloeistof en deze vervorming wordt omgezet in een leesbare meting door het meetmechanisme.

Wat is een drukmeter voor aardgas?

Een drukmeter voor aardgas meet de druk van aardgas en detecteert lekken. Het is meestal gemaakt van messing of roestvrij staal.