Gids voor Stoomslangen: Gebruik, Soorten en Onderhoud

Figuur 1: Stoomslang

Stoomslangen zijn speciale rubberen slangen die zijn ontworpen om stoom van en naar verschillende punten in een proces te transporteren. Deze slangen worden meestal gemaakt van synthetisch ethyleenpropyleendieen terpolymeer (EPDM) rubber, omdat het uitstekend bestand is tegen hitte, water, stoom, zuren en alkaliën, ozon en zonlicht. Dit artikel behandelt de verschillende soorten stoomslangen, hoe ze te selecteren voor toepassingen, en de typische toepassingen waarvoor ze worden gebruikt. Meer informatie over het gebruik van stoomslangen vindt u in ons artikel tips voor het gebruik van stoomslangen.

Inhoudsopgave

- Soorten stoom

- Soorten stoomslangen

- Stoomslang constructie

- Hoe kiest u een stoomslang

- Punten van aandacht

- Standaard toepassingen

- FAQs

Bekijk onze online selectie van slangen!

Soorten stoom

Stoom wordt ingedeeld op basis van temperatuur, druk en vochtgehalte. Er zijn drie soorten stoom: droge stoom, natte stoom en oververhitte stoom.

- Droge stoom: Ook wel verzadigde stoom genoemd, is droge stoom wanneer de stoom de hoogst mogelijke temperatuur heeft voor een bepaalde druk. Het wordt gebruikt voor energieopwekking, sterilisatie, warmte-uitwisseling en voedselverwerking. Droge stoom bevat geen waterdruppels.

- Natte stoom: Natte stoom bevat waterdruppels en heeft een lagere temperatuur en druk dan droge stoom. Dit type stoom is normaal voor verwarmingssystemen, bevochtiging en toepassingen die geen hoge stoomkwaliteit vereisen.

- Oververhitte stoom: Bij verhitting boven de verzadigingstemperatuur wordt stoom oververhit. Het wordt gebruikt in elektriciteitscentrales, stoomturbines en industriële processen met hoge temperaturen, omdat het warmte kan overdragen zonder te condenseren.

Soorten stoomdrukslangen

ISO 6134 heeft stoomdrukslangen voor het transport van verzadigde (droge) stoom en warmwatercondensaat ingedeeld in twee types:

- Lagedrukstoomslang

- Corresponderende temperatuur: 164 °C (327,2 °F)

- Maximale werkdruk: 6 bar (87 psi)

- Hogedruk stoomslang

- Corresponderende temperatuur: 210 °C (410 °F)

- Maximale werkdruk: 18 bar (261,06 psi)

Deze twee soorten slangen worden verder ingedeeld in slangen met een oliebestendige mantel of met een niet-oliebestendige mantel.

Oliebestendige mantel

Oliebestendige stoomslangen (figuur 2) worden niet of nauwelijks aangetast bij blootstelling aan olie.

- Werktemperatuur: Deze slangen zijn gewoonlijk ontworpen om hoge temperaturen te weerstaan tot 207 °C (406 °F) voor verzadigde stoom en 232 °C (450 °F) voor oververhitte stoom.

- Toepassingen: Stoomslangen met oliebestendige mantels worden gebruikt in chemische fabrieken, raffinaderijen en verwerkingsfabrieken waar de kans bestaat dat de stoomslang in contact komt met olie.

Figuur 2: Oliebestendige stoomslang

Niet-oliebestendige mantel

Niet-oliebestendige stoomslangen zijn gevoelig voor schade als ze worden blootgesteld aan olie.

-

Werktemperatuur: Hoewel de maximale werktemperatuur per fabrikant verschilt, hebben niet-oliebestendige stoomslangen doorgaans een lagere maximale werktemperatuur dan oliebestendige stoomslangen.

- Dit geldt vooral voor processen die worden blootgesteld aan koolwaterstoffen, zoals inverted muds, smeermiddelen en reinigingsmiddelen op dieselbasis. Bij dergelijke blootstelling worden deze niet-oliebestendige hoezen zacht en zwellen ze op, waardoor ze scheuren. Als gevolg daarvan wordt de slang blootgesteld aan vocht, waardoor corrosie optreedt en de slang niet langer drukbestendig is.

- Levensduur: Niet-oliebestendige stoomslangen hebben een langere levensduur dan oliebestendige stoomslangen.

- Toepassingen: Niet-oliebestendige stoomslangen zijn ontworpen voor algemene toepassingen zoals bevochtiging en verwarming (verderop in het artikel besproken).

Stoomslang constructie

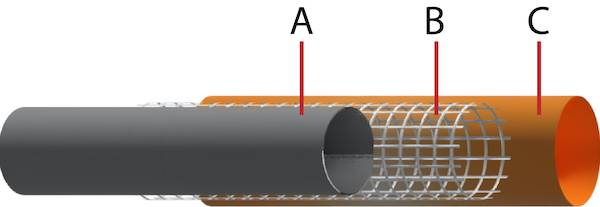

Figuur 3: De onderdelen van een stoomslang: buis (A), wapening (B) en deksel (C).

Stoomslangen zijn door hun constructie geschikt voor het overbrengen van stoom met een hoge temperatuur. Een normale stoomslang bestaat uit drie delen: buis (Figuur 3 met opschrift A), wapening (Figuur 3 met opschrift B) en mantel (Figuur 3 met opschrift C).

- Buis: De buis is de binnenste laag en wordt vaak samengesteld uit EPDM vanwege zijn weerstand tegen hoge temperaturen en additieven. Deze buizen zijn echter niet bestand tegen veel chemicaliën, zoals aardolieproducten. Meer informatie over de chemische weerstand van de slang van een stoomslang vindt u in ons artikel over slang en slangmateriaal.

- Wapening: De wapeningslaag bestaat uit een of twee lagen gevlochten of spiraalvormige staaldraad. Het zorgt voor een stevige structuur, verhoogt de maximale werkdruk van de slang en helpt statische ladingen te elimineren.

- Mantel: De mantel is gemaakt van EPDM of chlorobutyl en beschermt de slang tegen corrosie, veroudering, het milieu, chemicaliën en hoge temperaturen. De hoes beschermt ook tegen mechanische schade zoals barsten, scheuren en toevallige blootstelling aan vlammen.

Hoe kiest u een stoomslang

Het selecteren van een stoomslang voor een toepassing vereist een zorgvuldige afweging. De belangrijkste selectiecriteria zijn:

- Dimensies: Bepaal de gewenste lengte en binnen/buitendiameter voor de toepassing.

- Werkingsbereik: Het type stoom waarmee wordt gewerkt (droog, nat of oververhit) bepaalt de keuze van de stoomslang.

- Temperatuur: Zorg ervoor dat de stoomslang bestand is tegen de maximale temperatuur waaraan hij zal worden blootgesteld.

- Druk Controleer of de stoomslang bestand is tegen de maximale druk en eventueel extra druk. Gewoonlijk heeft een stoomslang een ingebouwde veiligheidsfactor (meestal 10:1), maar hiermee moet geen rekening worden gehouden bij de dimensionering van een slang. De maximale druk van de slang mag nooit worden overschreden.

- Materiaal Zorg ervoor dat het materiaal bestand is tegen hitte, water en stoom en niet reageert met de vloeistof of chemicaliën waaraan het zal worden blootgesteld.

-

Andere werkomstandigheden van de slang: Kies altijd een slang die past bij de werkomstandigheden:

- Gebruiksfrequentie (of de slang nu af en toe of continu wordt gebruikt)

- Of de slang al dan niet met de hand moet worden gehanteerd

- de configuratie van de slang (gebogen of recht) tijdens het werken onder druk

- Externe werkomstandigheden van de locatie waar de slang werkt (controleer op de mogelijkheid van mechanische knock-outs of gemorste chemicaliën in de omgeving)

Punten van aandacht

Stoom kan gevaarlijk en duur zijn om mee te werken. Zoals verderop wordt besproken, is het echter ook een essentiële drijvende kracht achter veel industriële processen. Daarom moet bijzondere aandacht worden besteed aan de keuze, de installatie en de montage van stoomslangen. De volgende punten vereisen aandacht om schade en problemen te voorkomen en de levensduur van een stoomslang te verlengen.

Vulkanisatie door oververhitte stoom

Door de hoge temperatuur en het droge karakter kan oververhitte stoom het binnenste rubberen oppervlak van de stoomslang verharden, wat bekend staat als vulkanisatie. Vulkanisatie vermindert de levensduur van het rubber. Figuur 5 laat zien hoe verzadigde stoom wordt omgezet in oververhitte stoom. Een stoomleiding met een druk van 18 bar en 210 °C bevat verzadigde stoom. Als de stoom uitzet en de druk ervan afneemt (maar de temperatuur constant blijft of toeneemt), zoals wanneer de stoom plotseling door een grotere slang gaat of het plotseling openen van een stoomklep, raakt de stoom oververhit. Deze toestand duurt niet lang, maar de oververhitte stoom heeft de neiging het buismateriaal in een gewone stoomslang, bestemd voor gebruik met verzadigde stoom, te beschadigen. Dit leidt op lange termijn tot defecten aan de stoomslang.

.jpg)

Figuur 4: Verzadigde stoom (A) ontstaat wanneer de temperatuur van verzadigde stoom (B) voorbij een bepaald punt stijgt of de druk afneemt terwijl de temperatuur constant blijft of toeneemt. Onder de verzadigde stoomleiding bevindt zich heet water (C).

Popcorning

De binnenlaag van een stoomslang kan tijdens het gebruik water of waterdamp absorberen. Zodra de slang afkoelt, condenseert de opgevangen stoom tot water in de rubberen slang. Wanneer de slang vervolgens wordt gebruikt, zet het opgesloten water aanzienlijk uit, waardoor luchtbellen in de binnenwand ontstaan. Hierdoor ontstaan blaasjes op de binnenwand, waardoor de stoom wordt geblokkeerd en verontreinigd met stukjes rubber. De schade die zo ontstaat wordt popcorning genoemd.

Een van de maatregelen om te voorkomen dat stoomslangen openspringen is ze na elk gebruik droog te blazen. Maar het is tijdrovend en wordt zelden gedaan, waardoor het risico toeneemt. Stoomslangen met geëxtrudeerde binnenwanden kunnen dit probleem ook voorkomen. Deze geëxtrudeerde binnenwanden zijn gemaakt van gasdicht rubber en zijn naadloos en homogeen. De waterdamp kan dus niet door de muren dringen, waardoor popcorning wordt voorkomen.

Roestend inlegwerk

Stalen inlagen worden standaard in stoomslangen aangebracht. Door de poreuze binnenwand in deze rubberslangen komt de stoom in contact met de stalen inlagen, wat corrosie tot gevolg heeft. Aangezien de corrosie onder het oppervlak plaatsvindt, kan de schade verborgen blijven, wat tot gevaarlijke gevolgen kan leiden. De verzwakking en scheurvorming creëren ontsnappingsmogelijkheden voor de stoom zonder enige waarschuwing. Als in een dergelijke situatie de druk wordt verhoogd om een constante stoomstroom te handhaven, neemt het risico toe dat een slang barst, wat gevaarlijk kan zijn.

Gegalvaniseerd stalen inlegwerk wordt gebruikt om een dergelijke situatie te voorkomen. Ze zijn bestand tegen roest, waardoor de veiligheid en de levensduur van de stoomslang toenemen. Andere voordelen van gegalvaniseerd stalen inlegwerk zijn een vermindering van de kosten die kunnen ontstaan door stoomverlies.

Figuur 5: Roesten van stalen inlegwerk

Gemeenschappelijke toepassingen

Stoom wordt gebruikt voor diverse toepassingen in een groot aantal industrieën. Naar gelang van de behoefte worden stoomslangen gebruikt om droge, natte of oververhitte stoom voor deze toepassingen te kanaliseren. Enkele van de meest voorkomende industriële toepassingen worden hieronder besproken.

-

Verwarming

- Voedselverwerkende fabrieken gebruiken stoom als warmtebron en voor sterilisatieprocessen.

- Raffinaderijen gebruiken stoom als warmtebron voor het smeren en het verhogen van de stroom voor het reinigen van tanks en vaten.

- Warmtewisselaars voor procesvloeistoffen, reboilers, reactoren, verbrandingsluchtvoorverwarmers en andere warmteoverdrachtsapparatuur gebruiken verzadigde stoom als verwarmingsbron.

-

Stoomturbine

- Stoomturbines (figuur 7) gebruiken stoom als aandrijfkracht voor aandrijvingstoepassingen. Deze turbines worden gebruikt in thermische elektriciteitscentrales om elektriciteit op te wekken.

Figuur 6: Stoomturbines in een elektriciteitscentrale

-

Standaard staalborstel

- Roetblazers en andere dergelijke stoomreinigers gebruiken stoom voor een intensieve reiniging.

-

Hydratatie

- De papierproductie-industrie en pelletfabrieken gebruiken stoom als bron van vocht en warmte.

-

Bevochtiging

- Stoombevochtigers injecteren droge verzadigde stoom in ruimtes die worden verwarmd door HVAC-spiralen, waardoor de luchtvochtigheid daalt. Deze stoominjectie brengt de vochtigheid in de ruimte in evenwicht en zorgt voor comfort en infectiebestrijding.

- Stoomverneveling: Stoomverneveling scheidt vloeistof mechanisch met behulp van stoom. Oliebranders gebruiken dit proces om de verbranding te maximaliseren en de roetproductie te minimaliseren.

-

Vloeistofbeweging

- Stoom kan de beweging van andere vloeistoffen in leidingen forceren.

FAQs

Waarvoor wordt een stoomslang gebruikt?

Stoomslangen brengen stoom of heet water van het ene punt naar het andere. Veel processen maken gebruik van deze overdracht voor toepassingen als verwarming, reiniging en bevochtiging.

Waar zijn stoomslangen van gemaakt?

Het is gebruikelijk dat stoomslangen worden gemaakt van EPDM vanwege de hoge weerstand tegen hitte en druk. Veel stoomslangen hebben ook een stalen inlage voor de treksterkte.